Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem…

Projektowanie i budowa maszyn przemysłowych

On by StandardProjektowanie i budowa maszyn przemysłowych to złożony proces, który wymaga dogłębnego zrozumienia potrzeb klienta, zaawansowanej wiedzy technicznej oraz precyzyjnego wykonania. Proces ten rozpoczyna się od szczegółowej analizy wymagań produkcyjnych, identyfikacji potencjalnych wąskich gardeł w istniejących liniach technologicznych oraz określenia celów, jakie ma spełniać nowa maszyna. Kluczowe jest tutaj zaangażowanie multidyscyplinarnych zespołów, składających się z inżynierów mechaników, elektryków, automatyków oraz specjalistów od oprogramowania. Współpraca na tym etapie pozwala na stworzenie koncepcji maszyny, która nie tylko będzie efektywna, ale także bezpieczna i zgodna z obowiązującymi normami.

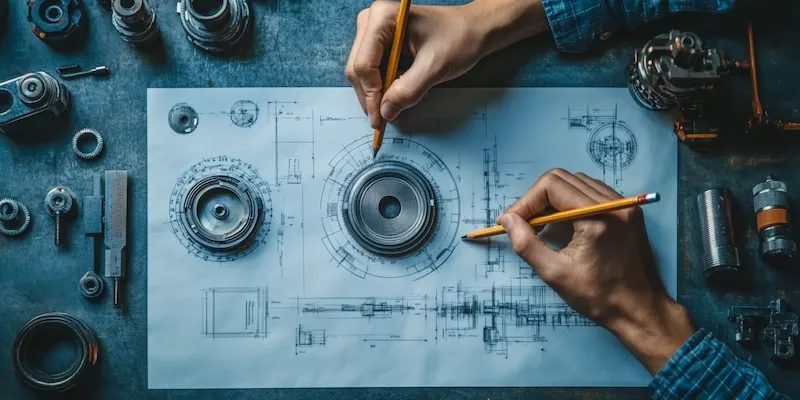

Pierwszym krokiem jest zazwyczaj stworzenie specyfikacji technicznej, która obejmuje szczegółowe parametry pracy maszyny, jej wydajność, rodzaj obsługiwanych materiałów, a także wymagania dotyczące ergonomii i konserwacji. Następnie przechodzi się do fazy projektowania koncepcyjnego, gdzie tworzone są wstępne szkice i modele 3D. Na tym etapie wykorzystuje się zaawansowane oprogramowanie CAD (Computer-Aided Design), które umożliwia wizualizację poszczególnych komponentów, symulację ich ruchu oraz analizę naprężeń. Zastosowanie nowoczesnych narzędzi projektowych pozwala na szybkie wprowadzanie zmian, optymalizację konstrukcji i uniknięcie kosztownych błędów na późniejszych etapach produkcji. Niezwykle istotne jest również uwzględnienie aspektów związanych z bezpieczeństwem pracy, zgodnie z dyrektywami maszynowymi i lokalnymi przepisami.

Kolejnym etapem jest szczegółowe projektowanie mechaniczne, elektryczne i programowe. Inżynierowie mechanicy opracowują dokładne rysunki techniczne, dobierają odpowiednie materiały i komponenty, takie jak silniki, przekładnie, układy hydrauliczne czy pneumatyczne. Projektanci elektrycy zajmują się doborem i rozmieszczeniem elementów automatyki, systemów sterowania, czujników i oprzyrządowania. Równolegle zespół programistów tworzy oprogramowanie sterujące, które zapewnia płynne działanie maszyny, jej integrację z innymi systemami produkcyjnymi oraz możliwość monitorowania i diagnostyki. Dokładne planowanie i dokumentacja na każdym etapie to gwarancja sukcesu.

Kluczowe etapy w procesie budowy maszyn przemysłowych

Po zakończeniu fazy projektowej następuje kluczowy etap, jakim jest budowa maszyn przemysłowych. Jest to okres, w którym teoretyczne założenia przechodzą w namacalną rzeczywistość. Proces ten rozpoczyna się od zakupu lub produkcji poszczególnych komponentów, zgodnie ze specyfikacją techniczną i rysunkami wykonawczymi. Dbałość o jakość materiałów i precyzję wykonania elementów konstrukcyjnych ma bezpośredni wpływ na niezawodność i żywotność całej maszyny. W tym momencie często współpracuje się z wyselekcjonowanymi dostawcami, którzy gwarantują spełnienie najwyższych standardów jakościowych. Proces ten obejmuje między innymi precyzyjną obróbkę metali, odlewanie, spawanie oraz montaż złożonych podzespołów mechanicznych.

Następnie odbywa się montaż mechaniczny, podczas którego poszczególne części są łączone w całość. Jest to zadanie wymagające precyzji i doświadczenia, często realizowane przez wykwalifikowanych mechaników. Równolegle prowadzony jest montaż elektryczny i pneumatyczny, gdzie instalowane są przewody, czujniki, siłowniki, zawory oraz panele sterowania. Ważne jest, aby wszystkie połączenia były wykonane zgodnie ze schematami, zapewniając bezpieczeństwo i prawidłowe działanie układów. W tym momencie często wykorzystuje się specjalistyczne narzędzia i sprzęt, aby zapewnić dokładność i powtarzalność prac montażowych. Integracja tych systemów jest kluczowa dla funkcjonalności maszyny.

Kolejnym istotnym etapem jest programowanie i konfiguracja systemów sterowania. Po zmontowaniu maszyny, inżynierowie automatycy wgrywają oprogramowanie sterujące i konfigurują parametry pracy. Przeprowadzają testy funkcjonalne, aby upewnić się, że wszystkie ruchy, operacje i zabezpieczenia działają poprawnie. Na tym etapie często dochodzi do drobnych korekt i optymalizacji, mających na celu poprawę wydajności i niezawodności maszyny. Po zakończeniu prac montażowych i programistycznych następuje etap testów odbiorowych, podczas których maszyna jest poddawana próbom pod obciążeniem, symulując rzeczywiste warunki pracy.

Optymalizacja procesów produkcyjnych dzięki nowoczesnym maszynom

Projektowanie i budowa maszyn przemysłowych

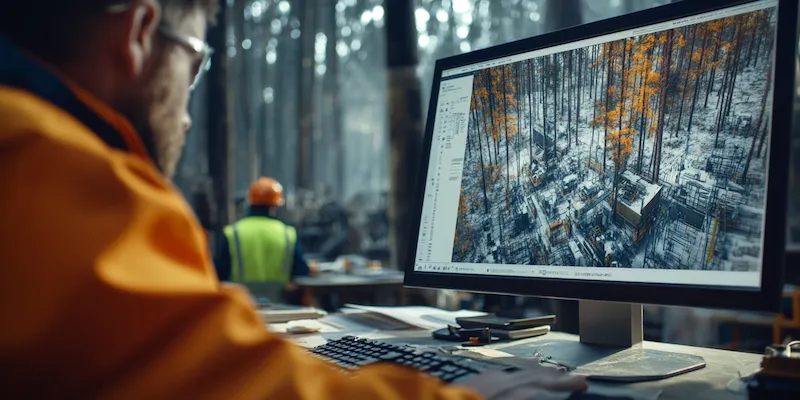

Integracja maszyn z istniejącymi systemami zarządzania produkcją (MES) oraz systemami planowania zasobów przedsiębiorstwa (ERP) pozwala na uzyskanie pełnej kontroli nad całym łańcuchem produkcyjnym. Dane zbierane przez maszyny są analizowane w czasie rzeczywistym, co umożliwia szybkie wykrywanie potencjalnych problemów, optymalizację harmonogramów produkcji oraz prognozowanie zapotrzebowania na surowce. Wykorzystanie zaawansowanych algorytmów analizy danych pozwala na identyfikację wzorców i trendów, które wcześniej były trudne do zauważenia, co prowadzi do dalszej poprawy efektywności. Dostęp do tych informacji usprawnia podejmowanie decyzji.

Kolejnym aspektem optymalizacji jest dbałość o ergonomię pracy operatorów oraz bezpieczeństwo. Nowoczesne maszyny są projektowane z myślą o minimalizacji ryzyka wypadków, redukcji monotonii pracy oraz poprawie komfortu użytkowników. Interfejsy sterowania są intuicyjne, a systemy zabezpieczeń są zaawansowane i niezawodne. Zastosowanie automatyzacji pozwala na przejęcie przez maszynę zadań niebezpiecznych lub wymagających dużej siły fizycznej, co przekłada się na lepsze warunki pracy dla ludzi. Inwestycja w nowoczesne maszyny to nie tylko zwiększenie produkcji, ale również troska o dobro pracowników.

Specyficzne wyzwania w projektowaniu maszyn dla różnych branż przemysłu

Każda branża przemysłu stawia przed projektantami i budowniczymi maszyn unikalne wyzwania. W przemyśle spożywczym kluczowe są kwestie higieny i spełnienia rygorystycznych norm sanitarnych. Maszyny muszą być łatwe do czyszczenia, wykonane z materiałów dopuszczonych do kontaktu z żywnością, a ich konstrukcja musi zapobiegać gromadzeniu się resztek produktu. Projektanci muszą również brać pod uwagę specyficzne właściwości przetwarzanych surowców, takie jak ich delikatność, lepkość czy podatność na psucie. Często stosuje się specjalistyczne powłoki antybakteryjne i systemy sterylizacji.

W branży farmaceutycznej nacisk kładziony jest na precyzję, powtarzalność oraz pełną sterylność procesów. Maszyny muszą gwarantować dokładne dozowanie substancji aktywnych, minimalizując ryzyko zanieczyszczenia krzyżowego. Niezwykle ważna jest walidacja maszyn, która potwierdza ich zgodność z przepisami GMP (Good Manufacturing Practice). Projektowanie w tej branży wymaga ścisłej współpracy z klientem i organami regulacyjnymi. Często stosuje się specjalistyczne systemy filtracji powietrza oraz materiały o wysokiej odporności chemicznej.

W przemyśle motoryzacyjnym kluczowe są wysoka wydajność, niezawodność i możliwość szybkiej adaptacji do produkcji różnych modeli pojazdów. Linie produkcyjne muszą być elastyczne, aby sprostać zmieniającym się trendom i wymaganiom rynku. Często stosuje się zaawansowane roboty spawalnicze, montażowe i lakiernicze. Wymagane są również systemy kontroli jakości, które monitorują każdy etap produkcji, zapewniając zgodność z normami i oczekiwaniami klientów. W tym sektorze projektanci muszą brać pod uwagę również kwestie logistyczne i przepływu materiałów.

Utrzymanie i serwisowanie maszyn przemysłowych po ich budowie

Sukces projektu nie kończy się wraz z przekazaniem gotowej maszyny klientowi. Równie ważne jest zapewnienie jej sprawnego działania w długim okresie eksploatacji poprzez profesjonalne utrzymanie i serwisowanie. Regularne przeglądy techniczne, konserwacja zapobiegawcza oraz szybka reakcja na ewentualne awarie to klucz do minimalizacji przestojów produkcyjnych i maksymalizacji zwrotu z inwestycji. Dobrze zaplanowany harmonogram konserwacji pozwala na identyfikację potencjalnych problemów zanim przerodzą się one w poważne usterki, co znacząco obniża koszty napraw.

Profesjonalny serwis maszyn przemysłowych obejmuje szereg działań, takich jak smarowanie ruchomych części, wymiana zużytych elementów, kalibracja czujników i układów sterowania, a także aktualizacja oprogramowania. Ważne jest, aby prace te były przeprowadzane przez wykwalifikowany personel, posiadający odpowiednią wiedzę techniczną i doświadczenie. Wielu producentów oferuje swoim klientom kompleksowe pakiety serwisowe, które obejmują zarówno regularne przeglądy, jak i wsparcie techniczne w razie wystąpienia problemów. Dostęp do oryginalnych części zamiennych jest kluczowy dla zachowania parametrów maszyny.

W ostatnich latach coraz większą popularność zdobywa predykcyjne utrzymanie ruchu (PdM). Wykorzystuje ono zaawansowane systemy monitorowania parametrów pracy maszyny, takie jak temperatura, wibracje czy ciśnienie, w połączeniu z analizą danych i algorytmami uczenia maszynowego. Pozwala to na przewidywanie potencjalnych awarii z dużym wyprzedzeniem i zaplanowanie działań naprawczych w dogodnym momencie, minimalizując ryzyko nieplanowanych przestojów. Rozwiązania te znacząco wpływają na efektywność operacyjną i obniżają koszty utrzymania ruchu.

Przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w barwach dalszej integracji z technologiami cyfrowymi i inteligentnymi rozwiązaniami. Przemysł 4.0 i koncepcja fabryki przyszłości stawiają nowe wyzwania i otwierają nowe możliwości. Maszyny stają się coraz bardziej autonomiczne, zdolne do uczenia się, adaptacji i współpracy z innymi urządzeniami oraz ludźmi. Rozwój sztucznej inteligencji i Internetu Rzeczy (IoT) umożliwia tworzenie maszyn, które nie tylko wykonują swoje zadania, ale także aktywnie uczestniczą w optymalizacji całego procesu produkcyjnego.

Kluczową rolę odgrywać będzie dalszy rozwój narzędzi do projektowania i symulacji. Zaawansowane oprogramowanie, wykorzystujące wirtualną i rozszerzoną rzeczywistość, pozwoli inżynierom na tworzenie i testowanie maszyn w środowisku cyfrowym, zanim jeszcze zostaną one fizycznie zbudowane. Umożliwi to szybsze wprowadzanie innowacji, redukcję kosztów prototypowania i eliminację potencjalnych błędów na wczesnych etapach. Symulacje te pozwalają na analizę zachowania maszyny w różnych scenariuszach i optymalizację jej parametrów pracy.

Kolejnym ważnym trendem będzie zrównoważony rozwój i ekoprojektowanie. Maszyny przyszłości będą projektowane z myślą o minimalnym wpływie na środowisko, zarówno podczas produkcji, jak i eksploatacji. Będzie to obejmować wykorzystanie materiałów przyjaznych dla środowiska, optymalizację zużycia energii oraz projektowanie z myślą o łatwym demontażu i recyklingu. Dążenie do obiegu zamkniętego w produkcji staje się coraz ważniejszym priorytetem dla wielu przedsiębiorstw i będzie miało znaczący wpływ na kierunki rozwoju inżynierii maszynowej.

Sprawdź koniecznie

-

Projektowanie i budowa maszyn przemysłowych

-

Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który składa się z wielu kluczowych etapów, które są niezbędne…

-

Budowa maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie.…

-

Budowa maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie to proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności dostosowania…

-

Budowa maszyn projektowanie

Budowa maszyn to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w…