Budowa maszyn to proces skomplikowany, który wymaga precyzyjnego planowania i realizacji wielu etapów. Pierwszym krokiem…

Budowa maszyn projektowanie

On by StandardBudowa maszyn projektowanie to dziedzina, która odgrywa kluczową rolę w rozwoju przemysłu i technologii. Jest to proces złożony, wymagający interdyscyplinarnej wiedzy, kreatywności oraz precyzji. Odpowiednie projektowanie maszyn przekłada się bezpośrednio na ich wydajność, bezpieczeństwo, niezawodność oraz opłacalność produkcji. W obliczu rosnących wymagań rynkowych i dynamicznego postępu technologicznego, innowacyjne podejście do projektowania staje się nie tylko atutem, ale wręcz koniecznością.

Celem tego artykułu jest przybliżenie kompleksowego procesu budowy maszyn, ze szczególnym uwzględnieniem etapu projektowania. Omówimy kluczowe etapy tego procesu, narzędzia wykorzystywane przez inżynierów, znaczenie symulacji i testów, a także przyszłe trendy, które kształtują tę fascynującą dziedzinę. Skupimy się na tym, jak skuteczne projektowanie w budowie maszyn przekłada się na sukces przedsiębiorstwa i innowacyjność jego produktów, dostarczając praktycznych wskazówek i wiedzy eksperckiej.

Współczesne projektowanie maszyn to znacznie więcej niż tylko tworzenie rysunków technicznych. To holistyczne podejście, które obejmuje analizę potrzeb klienta, wybór optymalnych materiałów, optymalizację procesów produkcyjnych, a także uwzględnienie aspektów ergonomii i ekologii. Zrozumienie tych wszystkich elementów pozwala na stworzenie maszyn, które nie tylko spełniają swoje funkcje, ale także wyznaczają nowe standardy w swoich branżach.

Kluczowe etapy w procesie budowy maszyn i ich projektowania

Proces budowy maszyn projektowanie rozpoczyna się od precyzyjnego zdefiniowania wymagań i celów. Na tym etapie kluczowe jest dogłębne zrozumienie potrzeb klienta oraz specyfiki docelowego zastosowania maszyny. Analiza wykonalności technicznej i ekonomicznej stanowi fundament dalszych prac. Następnie przechodzi się do fazy koncepcyjnej, gdzie generowane są różne pomysły i rozwiązania, spośród których wybierane jest to najbardziej obiecujące. To etap burzy mózgów, gdzie inżynierowie eksplorują innowacyjne podejścia i technologie.

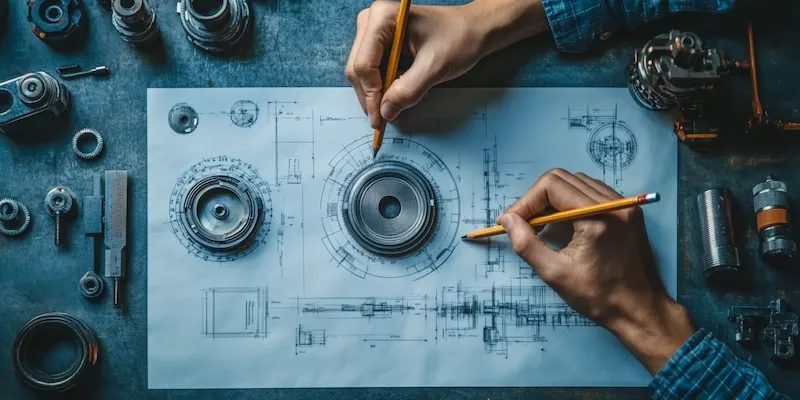

Kolejnym, niezwykle ważnym etapem jest szczegółowe projektowanie. Tutaj wykorzystuje się zaawansowane oprogramowanie CAD (Computer-Aided Design) do tworzenia trójwymiarowych modeli komponentów i całych zespołów maszyn. Projektanci uwzględniają wytrzymałość materiałów, tolerancje wymiarowe, dynamikę ruchu, a także przepływy energii i informacji. Na tym etapie często tworzone są prototypy wirtualne, które pozwalają na wstępną weryfikację założeń projektowych bez konieczności fizycznego wytwarzania elementów. Zapewnienie spójności i kompatybilności wszystkich części jest priorytetem.

Po fazie szczegółowego projektowania następuje etap przygotowania dokumentacji technicznej. Obejmuje ona rysunki wykonawcze, specyfikacje materiałowe, instrukcje montażu i obsługi, a także dokumentację kontrolno-pomiarową. Ta dokumentacja jest podstawą dla działu produkcji i serwisu. Następnie rozpoczyna się proces produkcji i montażu, podczas którego poszczególne komponenty są wytwarzane i składane zgodnie z projektem. Ostatnim etapem jest testowanie i uruchomienie maszyny. Maszyna przechodzi serię rygorystycznych testów, które potwierdzają jej zgodność z założeniami projektowymi, parametry pracy oraz bezpieczeństwo użytkowania. Wszelkie wykryte nieprawidłowości są korygowane.

Wykorzystanie nowoczesnych narzędzi w projektowaniu maszyn dla inżynierów

Budowa maszyn projektowanie

Niezwykle istotną rolę odgrywa również oprogramowanie do symulacji i analizy MES (Metoda Elementów Skończonych), np. ANSYS czy Abaqus. Pozwala ono na przeprowadzanie wirtualnych testów wytrzymałościowych, analizę naprężeń, odkształceń, a także symulację dynamiki i przepływów. Dzięki MES inżynierowie mogą przewidzieć zachowanie maszyny w różnych warunkach obciążenia i eksploatacji, optymalizować jej konstrukcję pod kątem wytrzymałości i trwałości, a także zapobiegać awariom jeszcze przed etapem produkcji. To kluczowe dla zapewnienia niezawodności i bezpieczeństwa.

Kolejną grupą narzędzi są systemy CAM (Computer-Aided Manufacturing), które automatyzują proces generowania ścieżek narzędzi dla maszyn sterowanych numerycznie (CNC). Integracja CAD i CAM pozwala na płynne przejście od projektu do produkcji, minimalizując ryzyko błędów i optymalizując wykorzystanie materiałów oraz czas obróbki. Ponadto, coraz częściej stosuje się narzędzia do zarządzania cyklem życia produktu (PLM – Product Lifecycle Management), które integrują wszystkie dane dotyczące produktu od jego projektowania, przez produkcję, aż po serwis i utylizację. Umożliwiają one efektywną współpracę między zespołami i zapewniają spójność informacji na każdym etapie.

Symulacje i testy w procesie projektowania maszyn dla maksymalnej niezawodności

Symulacje i testy stanowią nieodłączny element procesu budowy maszyn projektowanie, gwarantując najwyższy poziom niezawodności, bezpieczeństwa i wydajności. Zanim jakikolwiek element maszyny zostanie fizycznie wyprodukowany, jego zachowanie w wirtualnym środowisku jest dokładnie analizowane. Metodyka elementów skończonych (MES) pozwala na symulację działania maszyny pod różnymi obciążeniami, symulację przepływu płynów, analizę drgań oraz termiczną. Dzięki tym analizom można wykryć potencjalne słabe punkty konstrukcji i dokonać niezbędnych optymalizacji już na etapie projektowania.

Kluczowe znaczenie ma również symulacja dynamiki maszyn. Pozwala ona na analizę ruchu poszczególnych komponentów, identyfikację potencjalnych kolizji, ocenę sił działających na elementy ruchome oraz optymalizację parametrów pracy mechanizmów. Wirtualne testy pozwalają na dopracowanie algorytmów sterowania i zapewnienie płynnej oraz stabilnej pracy maszyny w różnych warunkach eksploatacji. Jest to szczególnie istotne w przypadku maszyn o złożonej budowie i wysokich wymaganiach dynamicznych.

Po fazie symulacji wirtualnych, fizyczne prototypy maszyn lub ich kluczowych podzespołów poddawane są rygorystycznym testom. Testy funkcjonalne weryfikują zgodność działania maszyny z założeniami projektowymi. Testy wytrzymałościowe sprawdzają odporność konstrukcji na długotrwałe obciążenia i ekstremalne warunki. Testy bezpieczeństwa, w tym testy odporności na przeciążenia, pożar czy awarię systemów, są kluczowe dla ochrony użytkowników i otoczenia. Proces testowania jest iteracyjny – wyniki testów są analizowane, a ewentualne wykryte problemy skutkują modyfikacją projektu i ponownym testowaniem, aż do osiągnięcia wymaganej niezawodności i jakości.

Przyszłość projektowania w budowie maszyn i pojawienie się nowych technologii

Przyszłość budowy maszyn projektowanie jest ściśle związana z dynamicznym rozwojem technologicznym i pojawieniem się innowacyjnych rozwiązań, które rewolucjonizują branżę. Jednym z najbardziej obiecujących trendów jest adaptacja sztucznej inteligencji (AI) i uczenia maszynowego (ML) do procesów projektowych. Algorytmy AI mogą analizować ogromne zbiory danych, optymalizować parametry projektowe w sposób niedostępny dla człowieka, a nawet generować nowe, innowacyjne koncepcje maszyn w oparciu o zdefiniowane cele i ograniczenia. Sztuczna inteligencja może również wspierać diagnostykę predykcyjną, przewidując potencjalne awarie maszyn na podstawie analizy danych z czujników.

Kolejnym kluczowym kierunkiem jest rozwój druku 3D (wytwarzania przyrostowego). Ta technologia umożliwia tworzenie skomplikowanych geometrycznie elementów, które byłyby niemożliwe do wykonania tradycyjnymi metodami. Druk 3D skraca czas prototypowania, pozwala na produkcję części na żądanie oraz umożliwia tworzenie lekkich i zoptymalizowanych konstrukcji. W przyszłości możemy spodziewać się jeszcze szerszego zastosowania druku 3D w produkcji seryjnej elementów maszyn.

Istotną rolę odegra także koncepcja Przemysłu 4.0, która zakłada pełną cyfryzację i integrację procesów produkcyjnych. W kontekście projektowania maszyn oznacza to rozwój inteligentnych systemów, które komunikują się ze sobą, optymalizują produkcję w czasie rzeczywistym i są zdolne do samodzielnej adaptacji. Rozwój technologii chmurowych i Internetu Rzeczy (IoT) umożliwi zbieranie danych z pracujących maszyn w czasie rzeczywistym, co dostarczy cennych informacji zwrotnych dla przyszłych projektów. Ponadto, coraz większy nacisk kładziony będzie na zrównoważony rozwój i projektowanie maszyn o niskim wpływie na środowisko, z uwzględnieniem ich cyklu życia.

Współpraca między inżynierami a dostawcami w budowie maszyn

Efektywna współpraca między inżynierami a dostawcami jest fundamentem udanej budowy maszyn projektowanie. Inżynierowie odpowiedzialni za projektowanie muszą od samego początku ściśle komunikować się z dostawcami komponentów, materiałów oraz technologii. Pozwala to na wczesne zidentyfikowanie dostępnych rozwiązań, poznanie ich specyfikacji technicznych oraz potencjalnych ograniczeń. Taka współpraca ułatwia wybór optymalnych podzespołów, które najlepiej odpowiadają wymaganiom projektowym, a jednocześnie są dostępne i ekonomicznie uzasadnione.

Dostawcy mogą wnieść nieocenioną wartość dodaną, oferując swoje doświadczenie i wiedzę specjalistyczną w zakresie oferowanych przez siebie produktów. Mogą sugerować alternatywne rozwiązania, które mogą poprawić wydajność, niezawodność lub obniżyć koszty produkcji maszyny. Na przykład, dostawca specjalizujący się w rozwiązaniach napędowych może zaproponować innowacyjny silnik lub przekładnię, która lepiej spełni dynamiczne wymagania projektu. Wczesne zaangażowanie dostawców pozwala również uniknąć kosztownych błędów projektowych wynikających z braku wiedzy o specyfice danych komponentów.

Regularna wymiana informacji, wspólne sesje projektowe oraz transparentność w komunikacji to kluczowe elementy budowania silnych relacji z dostawcami. Pozwala to nie tylko na stworzenie lepszej maszyny, ale także na optymalizację łańcucha dostaw, skrócenie czasu realizacji projektu i zwiększenie ogólnej efektywności produkcji. W przypadku budowy maszyn projektowanie, gdzie każdy element ma znaczenie, synergia między inżynierami a dostawcami jest absolutnie niezbędna dla osiągnięcia sukcesu i dostarczenia klientom innowacyjnych, niezawodnych rozwiązań.

Zapewnienie bezpieczeństwa i ergonomii w projektowaniu nowoczesnych maszyn

Bezpieczeństwo i ergonomia to dwa fundamentalne aspekty, które muszą być priorytetem w procesie budowy maszyn projektowanie. Niezależnie od zaawansowania technologicznego i wydajności maszyny, jej konstrukcja musi gwarantować pełne bezpieczeństwo operatorów, personelu obsługującego oraz otoczenia. Oznacza to implementację odpowiednich zabezpieczeń, takich jak osłony ruchomych części, czujniki obecności, systemy awaryjnego zatrzymania oraz blokady uniemożliwiające dostęp do stref niebezpiecznych podczas pracy maszyny. Projektanci muszą również uwzględniać obowiązujące normy i przepisy dotyczące bezpieczeństwa maszyn, które są stale aktualizowane.

Ergonomia, czyli dostosowanie maszyn do możliwości i potrzeb człowieka, odgrywa równie ważną rolę. Dobrze zaprojektowana pod względem ergonomicznym maszyna ułatwia obsługę, zmniejsza ryzyko błędów ludzkich oraz zapobiega nadmiernemu zmęczeniu operatora i powstawaniu schorzeń zawodowych. Obejmuje to intuicyjne rozmieszczenie elementów sterujących, odpowiednią widoczność pola pracy, łatwy dostęp do punktów obsługowych i konserwacyjnych, a także minimalizację hałasu i wibracji. Projektowanie maszyn z myślą o człowieku nie tylko zwiększa komfort pracy, ale także przekłada się na wyższą efektywność i precyzję wykonywanych zadań.

Proces uwzględniania bezpieczeństwa i ergonomii powinien być integralną częścią całego cyklu projektowego, od wstępnej koncepcji po finalne testy. Analiza ryzyka, przeglądy projektowe z udziałem specjalistów ds. bezpieczeństwa i ergonomii oraz testy z udziałem potencjalnych użytkowników są kluczowymi narzędziami pozwalającymi na identyfikację i eliminację potencjalnych zagrożeń oraz niedogodności. Dbałość o te aspekty nie tylko spełnia wymogi prawne, ale przede wszystkim świadczy o odpowiedzialności producenta i jego zaangażowaniu w tworzenie rozwiązań przyjaznych dla użytkownika i bezpiecznych w eksploatacji, co jest kluczowe w dziedzinie budowa maszyn projektowanie.

Sprawdź koniecznie

-

Budowa maszyn projektowanie

-

Budowa maszyn projektowanie

Budowa maszyn to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w…

-

Projektowanie i budowa maszyn

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego…

-

Projektowanie i budowa maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem…

-

Projektowanie i budowa maszyn przemysłowych

Projektowanie maszyn przemysłowych to proces, który składa się z wielu kluczowych etapów, które są niezbędne…